Aluminiumlegierungen im Vergleich zu Stahlarten

Aluminiumlegierungen haben typischerweise einen Elastizitätsmodul von etwa 70 GPa, der etwa ein-Drittel des Elastizitätsmoduls von Stahllegierungen. Daher erfährt ein Bauteil oder eine Einheit aus einer Aluminiumlegierung bei gegebener Belastung eine größere Verformung im elastischen Bereich als ein Stahlteil gleicher Größe und Form.

Bei völlig neuen Metallprodukten werden die Designentscheidungen oft von der Wahl der Fertigungstechnologie bestimmt. Besonders wichtig sind dabei Extrusionen, da Aluminiumlegierungen, insbesondere die Al-Mg-Si-Serie, einfach zu komplexen Profilen extrudiert werden können.

Im Allgemeinen können mit Aluminiumlegierungen steifere und leichtere Konstruktionen erzielt werden, als dies mit Stählen möglich ist. Betrachten Sie zum Beispiel das Biegen eines dünnen-Wandrohr: Das zweite Flächenmoment ist umgekehrt mit der Spannung in der Rohrwand verbunden, d.h. die Spannungen sind bei größeren Werten geringer. Das zweite Flächenmoment ist proportional zum Würfel des Radius mal der Wandstärke, so dass eine Erhöhung des Radius (und Gewichts) um 26% zu einer Halbierung der Wandspannung führt. Aus diesem Grund verwenden Fahrradrahmen aus Aluminiumlegierungen größere Rohrdurchmesser als Stahl oder Titan, um die gewünschte Steifigkeit und Festigkeit zu erzielen. Im Automobilbau setzen Autos aus Aluminiumlegierungen Raumrahmen aus stranggepressten Profilen ein, um die Steifigkeit zu gewährleisten. Dies stellt eine radikale Veränderung gegenüber dem gängigen Ansatz für das aktuelle Stahlwagendesign dar, das für die Steifigkeit von den Karosserieschalen abhängt, dem sogenannten Unibody-Design.

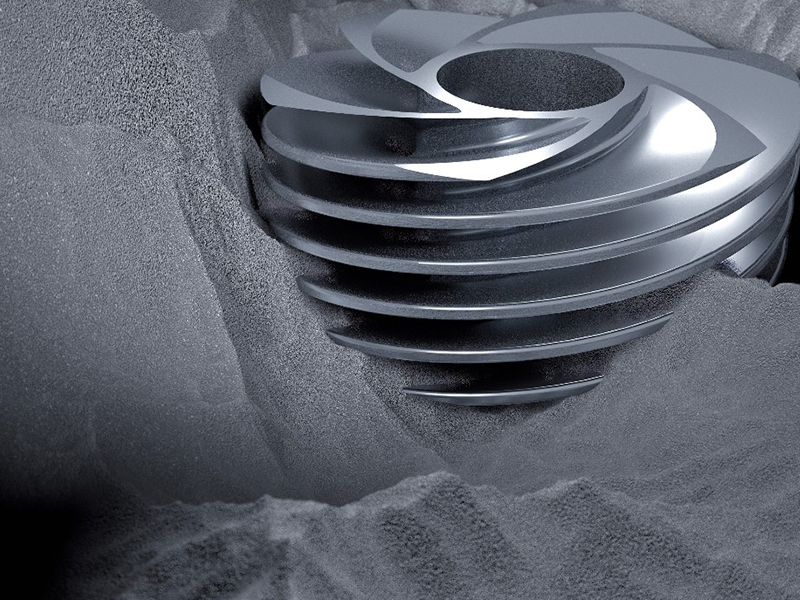

Aluminiumlegierungen sind aufgrund der möglichen Gewichtseinsparungen in Automobilmotoren, insbesondere in Zylinderblöcken und Kurbelgehäusen, weit verbreitet. Da Aluminiumlegierungen bei erhöhten Temperaturen anfällig für Verformungen sind, ist das Kühlsystem solcher Motoren entscheidend. Auch Fertigungstechniken und metallurgische Fortschritte waren entscheidend für den erfolgreichen Einsatz in Automobilmotoren. In den 1960er Jahren erlangten sich die Aluminium-Zylinderköpfe des Corvair einen Ruf für Versagen und Abisolieren von Gewinden, was bei aktuellen Aluminium-Zylinderköpfen nicht zu sehen ist.

Eine wichtige strukturelle Einschränkung von Aluminiumlegierungen ist ihre geringere Ermüdungsfestigkeit im Vergleich zu Stahl. Unter kontrollierten Laborbedingungen weisen Stähle eine Ermüdungsgrenze auf, also die Spannungsamplitude, unter der keine Ausfälle auftreten – das Metall schwächt sich bei längeren Spannungszyklen nicht weiter ab. Aluminiumlegierungen haben diese niedrigere Ermüdungsgrenze nicht und werden mit anhaltenden Spannungszyklen weiter schwächen. Aluminiumlegierungen werden daher spärlich in Teilen eingesetzt, die eine hohe Ermüdungsfestigkeit im Hochzyklus erfordern (mehr als 107 Spannungszyklen).

Firma Telefon: +86 13650157503

E-Mail: Kontaktiere uns

Mobiltelefon: +86 13650157503

Webseite: mixiao.b2bde.com

Adresse: Chang’.an Town,Dongguan City,Guangdong Province,China