Die Verbundzylinder aus Kohlefaser haben eine bessere Leistung als Metallzylinder (Stahlzylinder, Aluminiumnahtzylinder), die aus einem einzigen Material wie Aluminium und Stahl bestehen.Er hat die Gasspeicherkapazität erhöht, ist aber 50% leichter als die Metallzylinder des gleichen Volumens, bietet gute Korrosionsbeständigkeit und verschmutzt nicht das Medium.Die Faserverbundschicht besteht aus Kohlenstofffaser und Matrix.Die mit Harzkleim-Lösung imprägnierte Kohlefaser wird auf eine bestimmte Weise an der Auskleidung gewickelt, und dann wird das Kohlefaserverbunddruckgefäß nach Hochtemperatur-Aushärtung und anderen Prozessen gewonnen.

Kohlefaser-Wundgasflaschen sind weit verbreitet in Automobil, Luftfahrt, Gesundheitsfürsorge, Brandschutz, Bergbau, Gasanalyse und Spezialausrüstung, wie z.B. medizinische Atemapparate, einschließlich Haushalts- und medizinischer Sauerstoffatmungsgeräte,selbsteingebaute Atemgeräte mit positivem Druck für den Brandschutz und komprimierte Sauerstoffzirkulationsgeräte zur Rettung; Vorrichtung für die Entlüftung von Rutsche, Auswurfsitz und Flugzeugschale im Luft- und Raumfahrtbereich; Im Bereich der neuen Energiefahrzeuge, solche komprimierten Erdgasflaschen wie Stahlinnenbehälter Kohlefaser-Ringstahl-Verbundzylinder (CNG-2), Aluminium-Innenbehälter Kohlefaser vollständig gewickelt Verbundzylinder (CNG-3),Kunststofffolie vollständig gewickelt Verbundzylinder (CNG-4) etc. Wissen Sie, wie die Hochdruckfaser-Verbundgasflaschen hergestellt wurden?

Material:

T700 Kohlefaser, 6061 Aluminiumlegierung Metallauskleidung, Außendurchmesser 404mm, Gesamtlänge 668mm, Flaschendicke 1,6mm

Prozess:

CNC Wickelmaschine verwundet 10mm dickes Verbundmaterial auf der Metallauskleidungsfläche, rotatorische Aushärtung des Ofens.

Verfahren zur Wicklung des Hochdruckzylinders

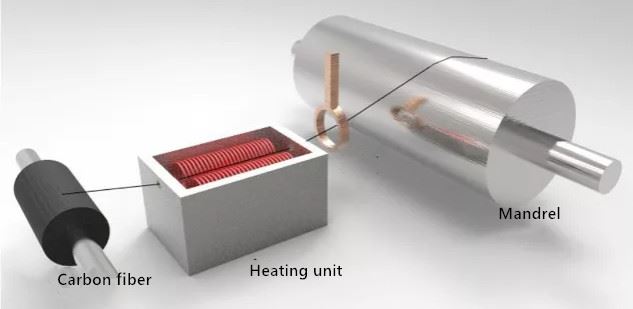

Bei der Kohlefaserwickelung werden die Kohlefaserbündel kontinuierlich um die rotierende Achse herum aufgerollt, um unter Spannung eine zylindrische Struktur zu bilden.Es gibt zwei Faserwickel-Verfahren des Hochdruckgaszylinders CFRP: die erste ist die trockene Wicklung, die aus Prepreg-Klebeband mit Prepreg-Klebstoff behandelt wird und dann auf der Unterkiefer, nachdem sie durch Erhitzen auf der Wickelmaschine zu einem zähen Strömungszustand aufgeweicht wurde, wie in der Abbildung gezeigt.

Die genaue Kontrolle des Verhältnisses von Faser- und Harzgehalt in der Prepreg kann die Produktqualität, die hohe Produktionseffizienz, die Wickelgeschwindigkeit bis zu 100 ~ 200m/min verbessern. Diese Methode wird jedoch aufgrund der hohen Kosten von Prepredation und Trockenwickelmaschinen weniger angewandt.

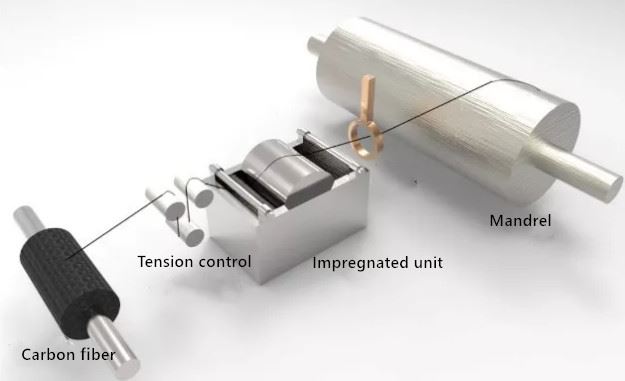

Eine andere Methode ist die nasse Wicklung, bei der die Kohlefaserbündel in einer speziellen Klebe-Tauchvorrichtung imprägniert werden und dann, wie in der Abbildung gezeigt, direkt an den Dorn unter Zugspannung gewickelt werden.

Bei der Nasswicklung ist die Faser nach Verlassen des Mazerationsgerätes einfach, das Harz herauszunehmen, was die Wicklungsgeschwindigkeit reduzieren und Abfall vermeiden kann.Gleichzeitig ist der konstante Verlust von Harz und Kohlefaser-Verhältnis schwierig zu kontrollieren, lösemittelflüchtig wird auch Geruch produzieren.

Neben den oben genannten offensichtlichen Nachteilen hat der NassWicklungsprozess auch einige wesentliche Vorteile gegenüber der Trockenwicklung: Erstens sind die Produktionskosten etwa 40% niedriger als die TrockenWicklung; zweitens ist das Produkt gut abgedichtet, die Spannung im Wicklungsprozess kann die überschüssige Harzkleim-Flüssigkeit Blasenextrusion und füllen die Lücke;Schließlich kann die auf der Oberfläche der Kohlefaser imprägnierte Harz-Lösung den Faserverschleiß effektiv reduzieren, der die am häufigsten verwendete Verarbeitungstechnologie für Hochdruckgasflaschen ist.

Berufsbezeichnung: Sales Manager

Abteilung: Export Department

Firma Telefon: +86 18920150762

E-Mail: Kontaktiere uns

Mobiltelefon: +86 18920150762

Webseite: tjdecho.b2bde.com

Adresse: RM2401,8# BUILDING, JINGLI ROAD,BEICHEN DISTRICT, TIANJIN,CHINA