sem Bildgebung läßt vermuten, dass die anfängliche kombinierte Anwesenheit von Stress und heiße Korrosion führt zu der Reaktion desy‘'precipitates. Risse dann initiieren von Funktionen ähnlich wie Korrosionsvertiefung Merkmale (Abbildung7) und breiten sich durch diey‘'where Korrosion ist (Abbildung8). Unter Verwendung der Ergebnisse der EDX-Analyse (Abbildung5) Es wird angenommen, dass dies wegen des geringeren Cr und Co-Gehalts dery ''precipitates.

figure 4.Unstressed Korrosionsprodukt bei 550 ° C und ausgesetzt bis 5 ug/CM2/h mit einem Testgas aus Luft - 300 vppm SO2(a) 500 h in 7 · 7 um Oxidzunder (b) 100 h Exposition resultierende in 2 · 43 um Oxidzunder resultiert.

Die Verschiebungen Korrosionsangriff auf deny, und es wird Hypoth esised, dass dies passiert, wenn die Schutz NiO/CoO reichen Oxidzunder ausgebildet ist, wie dies Co aus der Legierung verarmt, die hauptsächlich in der Matrix konzentriert ist.

FEA Haupt- und von Mises Spannungszustand Modellierenin C-rings

FEA vorausgesagten Modellierung, die maximale Spannung in dem zentralen Bereich des C aufgetreten-ring in Abbildung9wie gezeigt. FEA auch das Vorhandensein eines Mehr-axial Spannungszustand innerhalb der C \\ vorhergesagten Nring, wher-&101; der größte gelöst Hauptspannungsebene, bezeichnet# to als maximale Haupt entlang der xAXIS auftritt, und die zweitgrößte Ebene aufgelöst Stress, bezeichnet als Mittel principal, in Richtung der z-AXIS auftritt.-

Dieser Spannungszustand würde vorschlagen würde Risse zunächst veranlassen und dann in der z propagierenAXIS wher-&101; die maximale Haupt wird bei einemnormalen Modus in I Rissöffnung wirkt. Jedoch, wie Risse ausbreiten und#& delta;kexceedsk-ten Sekundär dann Risse in allen drei Hauptrichtungen ausbreiten könnten. Eine Zusammenfassung der Stressbedingungen für verschiedene ΔDvalues wird in gegeben Tabelle3.

FEA weiteren wurde verwendet, um vorherzusagen, die Spannung Inten sität und Konzentration um eine Rissspitze (Abbildung10) innerhalb des Cring Geometrie. Dieses Mikro-cracks wurden in dem zentralen Bereich des C \\ modelliert Nring unter Verwendung eines tetraedrischen Netz verfeinert; Die Ergebnisse sind in Tabelle \\ präsentiertn-4-.

FEA Spannungsintensitäts Modellierung legtnahe, dass Risse oder Vertiefungen müssen größer sein als 100 & mgr; m zum Cracken auftreten ein gegebener k -ten von 15 MPa.m12 als die gemeldeten Ermüdungsschwelle für CMSX4 [/21-]. Deshalb ist die Anwesenheit von Heißkorrosion kann eine signifikante Wirkung auf die Verringerung habender Material 39;. S&k#-ten sowie Stress durch Lochfraß Konzentrierung

Analysis von einer Größe, der Korrosionsvertiefung in gerissenem C

ring Probe bedeutet, dass ein 10 & mgr; m Durchmesser pit hat Initi während dieser Belichtungen ated Cracken (Abbildung7-). Mit Hilfe der FEM berechneten GeometriefaktorΥof 0 · 836, ergibt dies eine theoretische \\ reduziertnk von 3 · 748MPa.m12when heiße Korrosion gleichzeitig wirkt mit einer Spannung von 800MPA; eine 75% ige Reduktion. Dies bedeutet, dass Rissbildung bei erheblichniedrigeren aufgebrachten Spannungen auftreten können. /

figure 5.

Surface Korrosionsermüdungsriss und zurück gestreute EDX Charakterisierung bei 800 MPanach 300 h mit einem 5 & mgr; gCM2/h Abscheidungsfluss und ein Testgas mit der Luft -. 300 vppm SO2/

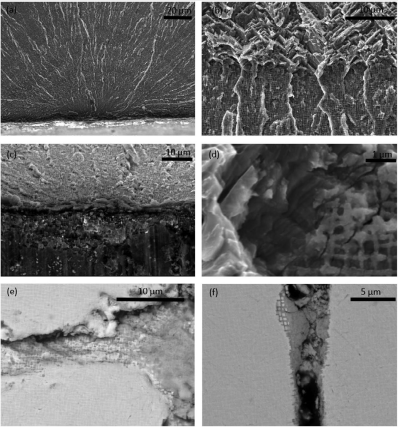

figure 6.

Cracking von Crings bei 800 MPa mit einem 5 & mgr; gCM2-/h Abscheidungsfluss und ein Testgas aus Luft - 300 vppm SO2/(a) 100 h Belichtungsquerschnitt (b) 300 h Exposition Querschnitt (c ) 300 h zentral Cracken (d) 500 h Cracken symmetrisch.

Secondary Elektronenbilder von 800 MPa C ring mit einem 5 & mgr; gCM2-/h Abscheidungsfluss und ein Testgas aus Luft - 300 vppm SO 2/(a) 100 h Zerklüftungsfläche Anzeichen von beaching Marken (b) 100 h Bruchfläche, Rissspitze zeigt Angriff y ''(c) 100 h Probenoberfläche zeigt Angriff y '(d) 100 h Hoch mag Bruchfläche bei Rißansatz (e) 300 h Korrosionsangriff vony ''precipitate (f) 500 h Korrosions attack von y 'precipitate (f) 500 h Korrosions attack von y matrix.

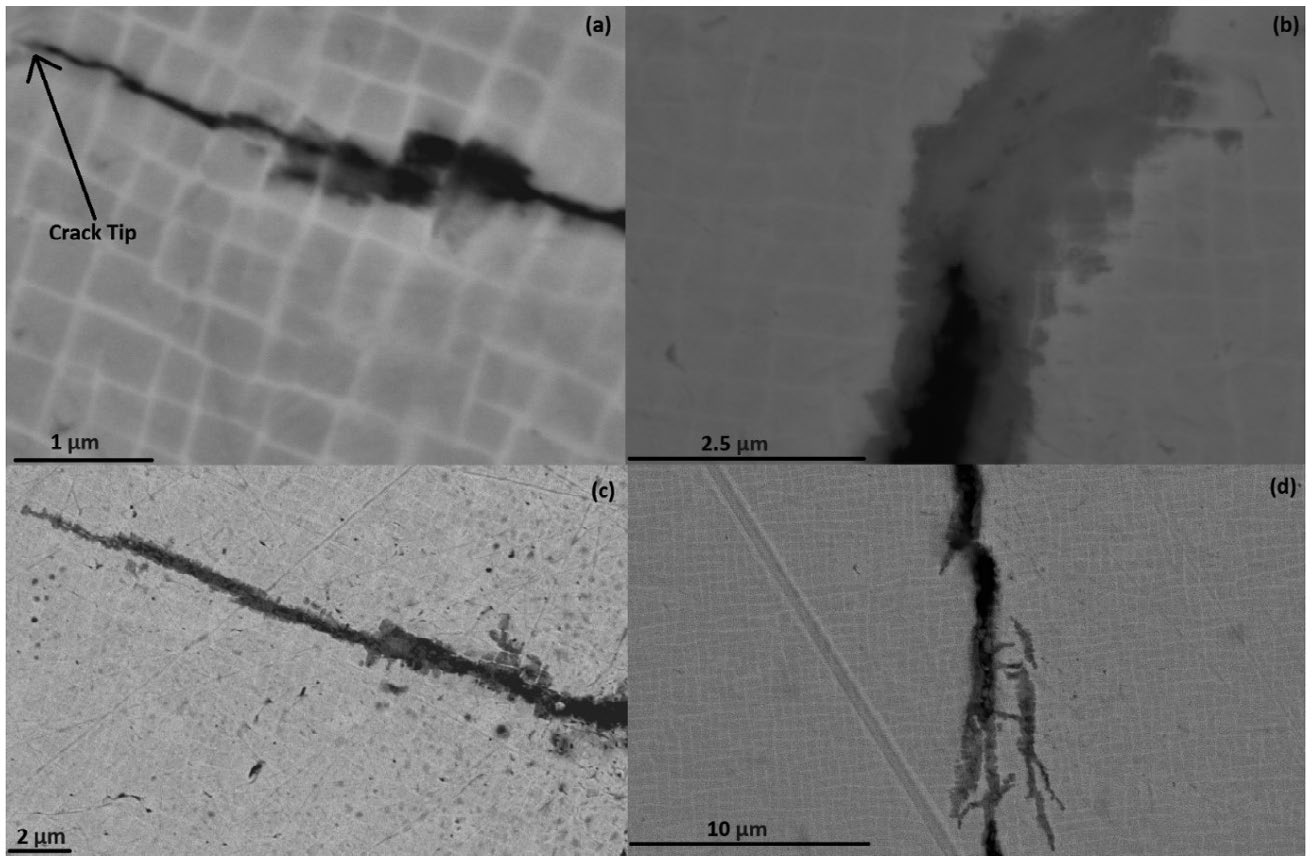

sem Bilder in der Nähe Rissspitzen von CMSX4 Cring Proben gestresst bis 800 MPa und miteinen Korrosionsumgebung ausgesetzta Fluss von 5 & mgr; g abzuscheiden-CM-2/h und Testgas aus Luft - 300 vppm \\ SOn2(a) 300 h Exposition (b) 300 h Exposition (c) 300 h Exposition (d) 100 h Exposition./

AXIS Orientierung für Cring Modellierung zeigt Normalspannungsverteilung innerhalb eines Cring im Haupt xAXIS, für eineboundary Bedingung Δ--D-0 · 612 mm. A Kitagawa Diagramm [=23

] wurde geplottet Dämon strate des Stress und Riss oder Defektgröße benötigt, um das Material39 zu überschreiten; sk&-ten (Abbildung#11). Dies wird sowohl für das berechneten theoretischen \\ donenk-ten in heißen korrosiven Bedingungen und unter Verwendung der gemeldetenk-ten für Luft.

figure 10.crack Spitze in einem Cring bei 890 MPa.-

figure 11.initiate Cracken sowohl mit als auch ohne die Anwesenheit von Heißkorrosion.Conclusions

semEDX Charakterisierung des Korrosionsproduktes durch Spannungskorrosion hergestellt in CMSX4 Crings bei 550 ° C steht im Einklang mit dem Typ II Heißkorrosion.

/hot Korrosionsbedingungen bei 550 & deg; C in Kombination mit statischen Belastungen von mehr als 500 MPa kann eine significant Heißkorrosions- Spannungsrißbildung Mechanismus verursachen. Eine untere Grenze scheint etwa 500 MPa zu existieren. Jedoch bei Expositionen von mehr als 100 h mit einem Fluß von 5 ug-cm2-h Crackennoch sichtbar vorhanden.

FEA Modellierung prognostiziert die mehrachsige Natur des Spannungszustandes in einem geklemmten C/ring und das beobachteten Cracken in experimentellen Tests unterstützt die Modellierungsergebnisse. Durch die Bestimmung Kriterium der effektiven Belastung durch die von Mises, FEA Vergleichsspannung Concurs berechnet mit der aus ISO 7539/5.

FEA Spannungsintensitäts Modellierung der Umgebung Rissspitzen-Schätzungen, dass Ermüdungs -fracture (-k

-ten) um bis zu 75% mit der kombinierten Wirkung von Heißkorrosion in CMSX4 reduziert werden./sem Abbildungs schlägt die kombinierte Heißkorrosionsbelastungsmechanismus zunächst Angriffe-y

''nprecipitates \\, Risse dann propagieren durch Ausscheidungen wie der Mechanismus Angriffe bietet vor seinem Ausbreitungsweg. Ein Schalter zum Angriff des y

matrix beobachtet wird. Es wird die Hypothese aufgestellt, dass dies auftritt, um den NiOCOO Oxidzunder den Co aus demymatrix./

verarmt zu bilden

Firma Telefon: +86 021-5995 8756

E-Mail: Kontaktiere uns

Mobiltelefon: +86 17717022732

Webseite: condlycasting.b2bde.com

Adresse: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai